项目类型: 缝纫机装配(涵盖原料入库、加工、暂存、装配、包装、成品入库及发货全流程)

核心痛点:

空间浪费: 普通货架+地面平铺,存储效率低,挤占生产空间,物料寻找困难。

管理粗放: BOM清单不完善,系统无法精准跟踪物料;同类零件多,人工分拣易出错。

作业复杂: 产品由100-2000种部件构成,需支持多订单并行、按件配料,复杂度极高。

人力密集: 操作人员达25人,依赖人工管理,效率和准确性难以保障。

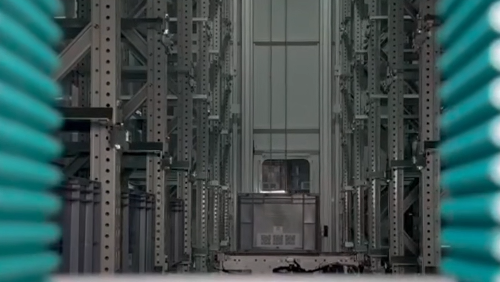

解决方案: 全流程自动化仓储物流系统(AGV + WMS/WCS)

实施效果:

空间优化: 充分利用4.5米净高,节约近2700平方米地面空间。

管理提升: 反向推动BOM清单准确性,实现物料全流程精细化跟踪。

人力优化: 仓库作业人员由25人减至7人,库内实现全自动化无人作业。

库存优化: 系统自动生成呆滞物料清单,辅助处理,降低资金占用。