项目类型: 汽车组件装配(存储金属结构件、塑料件、电路板、五金件等)

核心痛点:

空间利用低: 3.5米高普通货架,占地面积大,存储容量不足。

作业效率低: 依赖20名员工按纸质工单人工分拣,效率低、错误率高,依赖熟练工。

管理混乱: 开放式仓库导致账实不符严重;物料种类多、通用性强(60%),分拣难度大。

精准供应面临挑战: 生产线常出现少料、错料,影响生产。

系统孤岛: 仓库与生产系统数据交互粗,内部沟通成本高。

解决方案: 高层自动化立体仓库 + 智能仓储管理系统(WMS)深度集成

实施效果:

空间优化: 仓库高度升至9米,占地面积节约45%,满足存储需求。

人力优化: 作业人员从20人减少至8人。

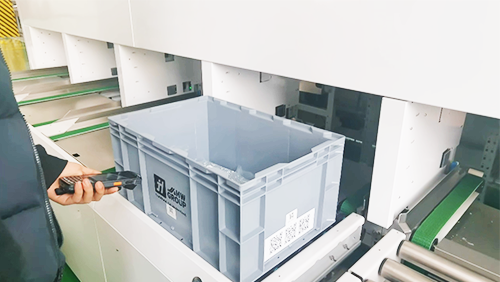

效率与准确性: 实现“料等人”,I.BOX工作站每小时处理120箱,三人同步分拣;出料口视觉提示,作业简单化。

管理精细化: 全流程数据实时管控,账实一致,杜绝错料少料。