项目类型: 缝纫机装配(涵盖原料入库、加工、暂存、装配、包装、成品入库及发货全流程)

核心痛点:

空间浪费: 普通货架+地面平铺,存储效率低,挤占生产空间,物料寻找困难。

管理粗放: BOM清单不完善,系统无法精准跟踪物料;同类零件多,人工分拣易出错。

作业复杂: 产品由100-2000种部件构成,需支持多订单并行、按件配料,复杂度极高。

人力密集: 操作人员达25人,依赖人工管理,效率和准确性难以保障。

解决方案: 全流程自动化仓储物流系统(AGV + WMS/WCS)

实施效果:

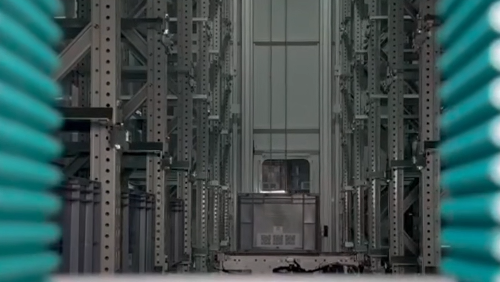

空间优化: 充分利用4.5米净高,节约近2700平方米地面空间。

管理提升: 反向推动BOM清单准确性,实现物料全流程精细化跟踪。

人力优化: 仓库作业人员由25人减至7人,库内实现全自动化无人作业。

库存优化: 系统自动生成呆滞物料清单,辅助处理,降低资金占用。

本项目为一家缝纫机装配企业实施了贯穿生产物流全链条的智能化升级。改造前,企业面临典型的离散制造难题:物料管理采用普通货架与地面堆放相结合的方式,不仅浪费了4.5米层高,更严重挤占了生产区域,导致物料寻找耗时费力。产品结构极其复杂,包含100至2000种不等的零部件,且需处理多订单并行、按件配料的复杂场景,而基础BOM数据的不完善使得系统无法有效跟踪物料,完全依赖25名操作人员的人工记忆与经验进行分拣,错误率高,管理混乱。

为此,智千为其规划了全流程智能物流解决方案。项目核心在于构建一个高度自动化的仓储与输送系统,并部署与之深度集成的智能管理软件(WMS/WCS)。系统实施后,首先在空间上实现了革命性利用,将原有4.5米的净空全部用于立体存储,直接释放出近2700平方米的地面空间用于生产拓展。在流程管理上,系统对物料流转的严格要求,反向倒逼并完善了BOM数据的准确性,实现了对每一物料从入库到装配全过程的高颗粒度跟踪。

最显著的改变体现在作业模式上。仓库内部实现了全自动化运作,不再需要人员进入库区作业,作业人员从25人精简至7人,主要负责系统监控与异常处理,这从根本上杜绝了因人为干预导致的信息与实物不符。此外,智能系统还能自动识别并生成呆滞物料报告,管理层可据此制定促销或清理策略,有效盘活了库存资金。此次升级不仅解决了仓储效率问题,更通过数据驱动,推动了企业整体管理水平的精细化与标准化。